| 緯亞電子 | SMT專業貼片加工為您提供最適合的解決方案 |

公司地址:昆山市周市鎮宋家港路259號

公司電話Tel:0512-50139595

電子郵件Email: steven@pcbvia.com

杭州PCB抄板公司-緯亞電子:引言

PCB 光板測試機基本的測試原理是歐姆定律,其測試方法是將待測試點間加一定的測試電壓,用譯碼電路選中PCB 板上待測試的兩點,獲得兩點間電阻值對應的電壓信號,通過電壓比較電路,測試出兩點間的電阻或通斷情況。 重復以上步驟多次,即可實現對整個電路板的測試。

由于被測試的點數比較多, 一般測試機都在2048點以上,測試控制電路比較復雜,測試點的查找方法以及切換方法直接影響測試機的測試速度,本文研究了基于FPGA的硬件控制系統設計。

硬件控制系統

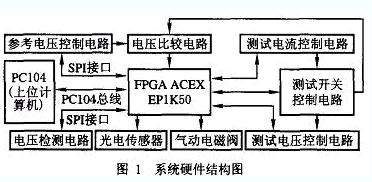

測試過程是在上位計算機的控制下,控制測試電路分別打開不同的測試開關。測試機系統由以下幾部分構成: 上位計算機PC104 、測試控制邏輯(由FPGA 實現) 、高壓測試電路。 其中上位機主要完成人機交互、測試算法、測試數據處理以及控制輸出等功能。 FPGA 控制高壓測試電路完成對PCB 的測試過程。

本系統以一臺PC104 為上位計算機,以FPGA為核心,通過PC104 總線實現上位機對測試的控制。測試系統總體框圖如圖1所示。

FPGA與PC104的接口電路

PC104總線是一種專為嵌入式控制定義的工業控制總線,其信號定義與ISA 總線基本相同。 PC104總線共有4 類總線周期,即8 位的總線周期、16 位的總線周期、DMA 總線周期和刷新總線周期。 16 位的I/O總線周期為3 個時鐘周期,8 位的I/O總線周期為6 個時鐘周期。 為了提高通信的速度,ISA總線采用16 位通信方式,即16 位I/O方式。 為了充分利用PC104的資源,應用PC104的系統總線擴展后對FPGA 進行在線配置。正常工作時通過PC104總線與FPGA進行數據通信。

FPGA與串行A/D及D/A器件的接口

根據測試機系統設計要求,需要對測試電壓及兩通道參考電壓進行自檢,即A/D轉換通道至少有3 路。 兩路比較電路的參考電壓由D/A輸出,則系統的D/A通道要求有兩通道。 為了減少A/D及D/A的控制信號線數,選用串行A/D及D/A器件。 綜合性能、價格等因素, 選用的A/D器件為TLC2543,D/A器件為TLV5618。

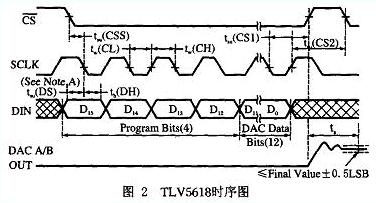

TLV5618是TI公司帶緩沖基準輸入(高阻抗)的雙路12 位電壓輸出DAC,通過CMOS 兼容的3線串行總線實現數字控制。器件接收16 位命令字,產生兩路D/A模擬輸出。TLV5618只有單一I/O周期,由外部時鐘SCL K決定,延續16 個時鐘周期,將命令字寫入片內寄存器,完成后即進行D/A轉換。TLV5618讀入命令字是從CS的下降沿開始有效,從下一SCLK的下降沿開始讀入數據,讀入16位數據后即進入轉換周期,直到下次出現CS的下降沿。 其操作時序圖如圖2 所示。

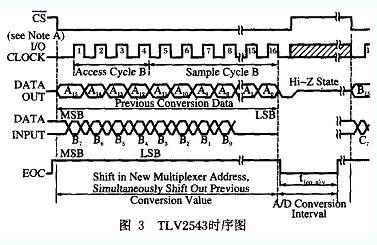

TLC2543是TI公司的帶串行控制和11個輸入端的12 位、開關電容逐次逼近型A/D轉換器。 片內轉換器有高速、高精度和低噪音的特點。 TLC2543工作過程分為兩個周期:I/O周期和轉換周期。I/O周期由外部時鐘SCLK決定,延續8、12或16個時鐘周期,同時進行兩種操作: 在SCLK上升沿以MSB方式輸入8位數據到片內寄存器;在SCLK下降沿以MSB 方式輸出8、12、16位轉換結果。轉換周期在I/O周期的后一個SCLK下降沿開始,直到EOC信號變高,指示轉換完成。 為了與TLV5618的I/O周期一致,采用了MSB方式,使用CS的16 時鐘傳送的時序。其操作時序如圖3 所示。杭州PCB|杭州smt

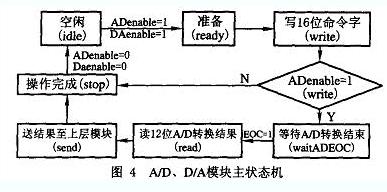

由于這兩種器件都是SPI接口,可將這兩器件連接至同一SPI 總線,通過不同的片選信號對不同的器件操作。 由于SPI接口協議復雜,而且從圖3 可以看出,這兩種器件的時序并沒有用到全部的SPI接口時序。為了實現符合以上邏輯的時序,減少標準SPI 接口IP 核對FPGA資源的浪費, 設計采用Verilog硬件描述語言用同步狀態機(FSM)的設計方法實現,編寫ADC及DAC控制時序。程序實際上是一個嵌套的狀態機,由主狀態機和從狀態機通過由控制線啟動的總線在不同的輸入信號情況下構成不同功能的有限狀態機。 則由圖3 可知,D/A操作有4 個狀態,A/D操作有7個狀態。 兩種狀態中有幾個狀態是相同的,故可用一個有限狀態機完成對串行A/D及D/A的操作。 程序實際上是一個嵌套的狀態機,由主狀態機和從狀態機通過由控制總線啟動的總線在不同的輸入信號情況下構成不同功能的較復雜的有限狀態機。 A/D及D/A操作共用唯一的驅動時鐘(SCLK) 及數據總線(SI、SO)。由于操作的寫周期有16個時鐘周期,讀周期有12個時鐘周期,模塊是在三個嵌套的有限狀態機中完成的,其主狀態機的狀態如圖4所示。

系統設計中,將AD、DA操作封裝成一單獨模塊,由上層控制模塊輸出命令字及控制信號啟動本模塊的相應操作,操作完成后(進入idle狀態) ,本模塊發出相應狀態信號至上層模塊。

FPGA 程序框架

FPGA 片內程序是整個測試系統正確運行的關鍵。 由自頂向下的FPGA 設計原則,將系統分為5個獨立的模塊, 即通信模塊(ISA) 、測試模塊(TEST) 、AD/DA 模塊、解碼模塊(DECODER) 、RAM 控制模塊(RAMCTL)。

ISA 模塊:系統通信及控制模塊,完成與上位機通信、命令字解釋、控制信號的產生等。系統根據上位機傳送的導通電阻、絕緣電壓等參數啟動ADDA模塊完成參考電壓的輸出;根據測試命令啟動測試模塊完成測試過程。數據在多個同步運行的同步狀態機間傳送,較難控制的是多進程間的數據通信與數據同步。

RAM控制模塊:在測試開始前,上位機將測試點的信息通過總線傳送至ISA模塊, ISA 模塊再將其存放到片內RAM中;測試完成后,將RAM中的測試結果傳送到上位機。 在測試時測試模塊通過讀RAM中測試點的信息來打開相應測試開關,再將測試結果保存到RAM 中。 這樣兩個模塊都要求讀寫RAM 以實現兩個模塊之間的數據共享,這就要求有一控制信號將兩組讀寫信號線分別與RAM模塊相連接,RAM控制模塊即完成此功能。測試模塊(TEST):雖然測試過程有多種,如開關卡自檢、導通測試、絕緣測試等,但測試過程卻是相同的,即測試掃描。 測試的工作過程是:加比較電路參考電壓→打開待測點開關→延時→讀比較器結果→測試另一組測試點。 本模塊是按照不同的操作碼,進入不同的測試過程。 測試結果與測試點編號一起組成13 位數據保存到RAM 中,并將原來測試點的編號信息覆蓋。

解碼模塊(DECODER):這一模塊掛在測試模塊(TEST) 之后,它完成開關編號到實際電路的映射。 由于測試針陣形式不同、譯碼電路與控制電路的硬件設計不同,上級模塊輸出的測試開關信息并不能直接作為輸出控制測試開關電路。 解碼模塊完成這兩者間的轉換。

AD/DA 模塊(AD/DA):設計SPI 總線接口對A/D 及D/A 器件操作,模塊以允許(adenable , daenable) 信號啟動,以busy信號作為轉換完成標志信號,將A/D及D/A操作相對其它模塊進行封裝。系統的每個模塊采用Verilog硬件描述語言編寫,采用多個多層嵌套的同步狀態機(FSM)完成整個系統的邏輯功能;每一模塊應用仿真工具Modelsim完成模塊的功能仿真,系統完成功能測試后;利用Altera 綜合布線工具QuartusII完成系統后仿真及綜合、布線、下載;充分利用Altera公司免費提供的IPcore 對程序模塊進行優化;頂層設計采用方框圖輸入方式,模塊間的數據流由方框圖更直觀地表現出來。

結束語

基于FPGA的PCB測試機的硬件控制系統,提高了PCB測試機的測試速度、簡化電路的設計。此外由于FPGA的可重構特性,為系統的軟件算法以及硬件結構的進一步優化升級打下了良好的基礎,具有良好的應用前景。

(杭州PCB|杭州smt|杭州PCB設計|杭州pcb打樣|杭州pcb抄板|杭州pcb板生產廠家-杭州緯亞電子科技有限公司)

來源:基于FPGA的PCB測試機硬件電路設計 本文《基于FPGA的PCB測試機硬件電路設計》由昆山緯亞電子有限公司發布在分類[企業新聞],未經許可,嚴禁轉載發布。

本文《基于FPGA的PCB測試機硬件電路設計》由昆山緯亞電子有限公司發布在分類[企業新聞],未經許可,嚴禁轉載發布。

上一篇:電子元器件:一塊DSP板設計中的點滴

下一篇:PCB電鍍鎳工藝及故障原因與排除