| 緯亞電子 | SMT專業貼片加工為您提供最適合的解決方案 |

公司地址:昆山市周市鎮宋家港路259號

公司電話Tel:0512-50139595

電子郵件Email: steven@pcbvia.com

一、問題的起因

隨著PCB制作精度的不斷提高,PCB上的過孔越來越小。對于機械鉆孔量產板來講,0.3mm直徑過孔已是常態,0.25mm甚至0.15mm也是屢見不鮮。伴隨孔徑縮小而來的,是揮之不去的過孔孔塞。小孔被塞后的板子經孔化電鍍后,往往將斷而未斷,電測不能將基測出,后流入客戶端,經高溫焊接熱沖擊甚至組裝后使用中才東窗事發。此時才認真檢討,為時已晚了!

如果能從制作流程入手,對可能產生孔塞的工序逐一控制,防止孔塞不良的發生,將是品質改善的佳途徑。本人即試圖從流程上闡述一些孔塞的機理,并給出一些有效的控制手段,以避免或減少孔塞不良的發生。

二、各工序孔塞不良的分析

眾所周知,PCB制作與孔處理相關的工序有鉆孔、除膠、沉銅、整板電鍍、圖形轉移、圖形電鍍幾大工序,因而決定了產生孔塞也是這幾個工序,下面逐一介紹之。

2.1鉆孔

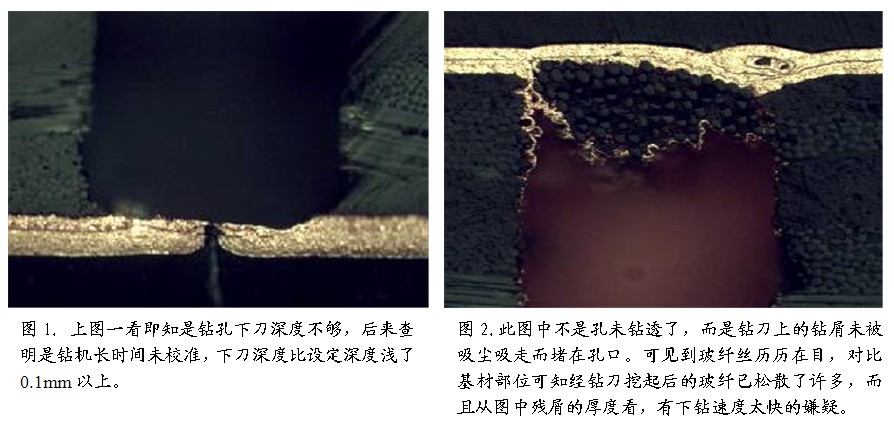

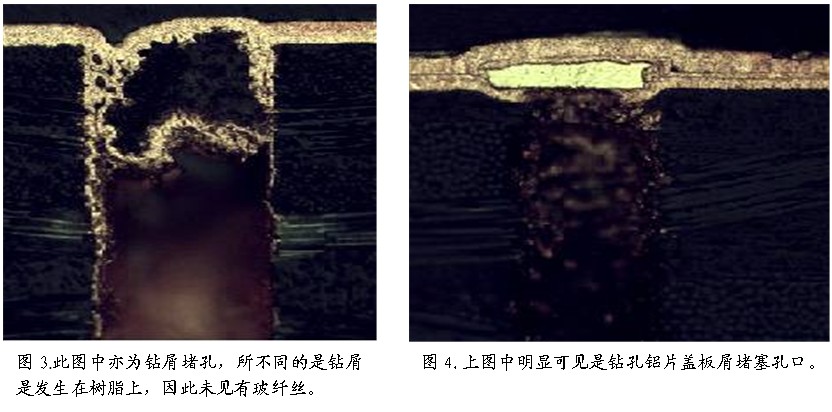

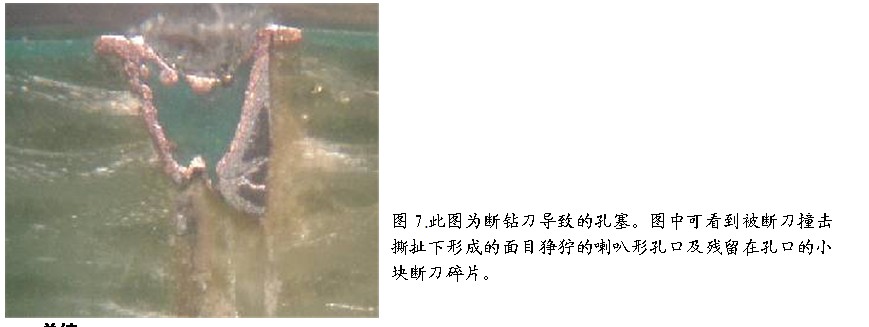

鉆孔引起的孔塞主要有以下幾類,實物切片圖示如下。

\ 總結 雖然有人為鉆孔嗚不平。但實事求實講,鉆孔仍是孔塞不良的主要產生工序之一,據筆者作的一次統計分析,發現竟有35%的孔無銅竟來自鉆孔導致的孔塞不良。因此鉆孔的管控是孔塞不良管控的重點.本人以為,以下幾方面是主要管控點: 1.依據試驗結果,而不是以傳統的師傅帶徒弟式的經驗確認合理的鉆孔參數(如下刀太快則容易孔塞); 2.定期調校鉆機; 3.保證吸塵效果; 4.要了解是鉆刀鉆在膠帶上才將膠漬帶入孔內的,而不是膠帶本身沾到孔內的。因此,任何時候都不應將鉆刀鉆到膠帶上; 5.制訂有效的斷鉆刀檢測措施; 6.不少生產廠商在鉆孔后進行一次高壓空氣除塵機吹孔除塵處理,可以推廣使用; 7.沉銅前去毛刺工序應有超聲波水洗及高壓水洗(壓力50KG/CM2以上),等等。 ............

本文《PCB孔塞機理研究及有效控制》由昆山緯亞電子有限公司發布在分類[資料中心],未經許可,嚴禁轉載發布。

本文《PCB孔塞機理研究及有效控制》由昆山緯亞電子有限公司發布在分類[資料中心],未經許可,嚴禁轉載發布。

上一篇:OSP在印刷電路板的應用

下一篇:PCB背板設計及檢測要點